Цифровая экосистема для горняков: как НЛМК применяет искусственный интеллект на Стойленском ГОКе

Стойленский горно-обогатительный комбинат работает уже более 60 лет. Это эффективное предприятие: его мощности полностью обеспечивают потребности в железной руде всех производственных площадок международной металлургической компании НЛМК.

Несколько лет назад на Стойленском ГОКе открылась самая современная в Европе фабрика окомкования. На ней получают железорудные окатыши — полуфабрикат металлургического производства. В работе предприятия применяются современные технологии, в том числе искусственный интеллект. О том, где именно пригодился AI на СГОКе, пойдет речь в этой статье.

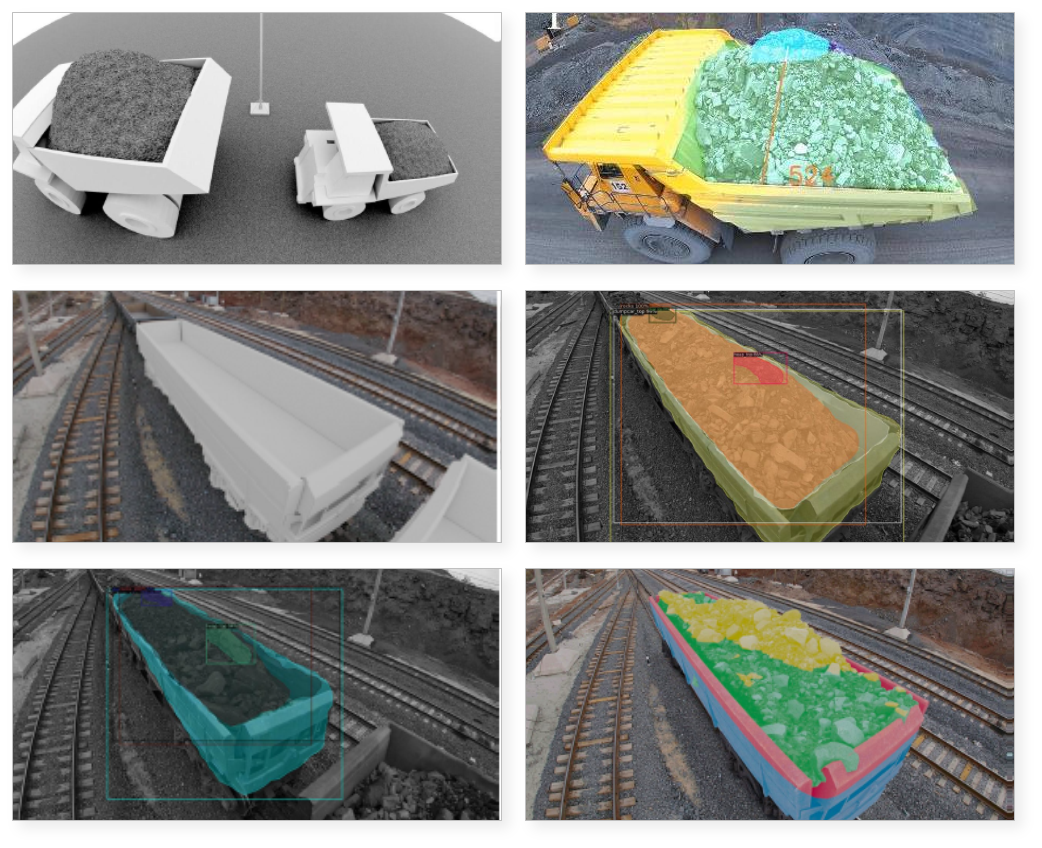

Контроль заполняемости думпкаров и самосвалов

До 2021 года в Стойленском ГОКе самосвалы и думпкары (грузовые вагоны-самосвалы) заполнялись рудой, как везде: экскаватор черпает и высыпает. Казалось бы, а как ещё? В результате часть техники могла ехать чуть недогруженной, а другая часть — чуть перегруженной. В среднем показатели в норме, но первом случае недогруз означает перерасход топлива и электроэнергии в пересчете на тонну, а во втором — влечет за собой преждевременный износ техники.

«Если транспортное средство загружено в соответствии с рекомендацией производителя, это обеспечивает наиболее эффективные и экономичные перевозки, — поясняет Андрей Немировский, лидер продуктовой команды Стойленского ГОК.

— Если груз смещен на один борт кузова, то это может стать причиной нештатной работы двигателя, повышенного износа и увеличенного расхода топлива. Неравномерная нагрузка на шасси может стать причиной автоаварии или схода железнодорожного состава. Это может привести даже к остановке всей технологической цепочки и потребуются ресурсы для восстановления штатной работы».

Чтобы повысить эффективность транспортировки руды, разработали систему контроля погрузки на основе машинного зрения и обученной нейросети. Она обеспечивает объективный контроль за наполнением самосвалов и думпкаров. С ее помощью можно анализировать качество погрузки, точно оценить объем и характеристики горной массы.

Система состоит из камер разных типов и нейросети, которая точно вычисляет объём руды, сопоставляет структуру заполнения транспорта с идеальной, распознаёт вид транспорта, номера техники для вывода информации пользователям и интеграции со смежными системами СГОКа.

Система дает машинистам экскаваторов, диспетчерам ж/д, операторам на приемке участка дробления оперативные данные о состоянии загрузки, и её можно моментально скорректировать.

«Если по каким-то причинам не удалось скорректировать загрузку, очень важно донести эту информацию, — говорит Виктор Данилов, владелец цифрового продукта. — Если водитель или машинист электровоза понимают риски, связанные с неправильной загрузкой, они могут обеспечить более аккуратную транспортировку, “снизить скорость на поворотах” и избежать нештатных ситуаций».

Определение грансостава руды

В цехе дробления руда проходит обработку на множестве агрегатов. Между ними она непрерывно движется по ленте, за ней следит машинное зрение. Цифровое решение в реальном времени определяет средневзвешенный размер дробленной руды, что позволяет эффективно настраивать дальнейшие технологические процессы. Например, крупные фракции руды на определенных участках могут указывать на проблему с дробилками или просеивающими поверхностями, и сотрудники быстро принимают меры.

Машинное зрение передает данные в мозг решения — обученную нейронную сеть. Учебным пособием стала круглосуточная видеозапись потока руды на конвейере за четыре месяца. В этом обучении важен любой нюанс: изменение угла съемки или перепады освещения могут сильно дезориентировать машинный мозг. В результате система, заметив отклонения от заданных техническими регламентами параметров, информирует об этом оператора.

«Информация о гранулометрическом составе руды выводится на экран оператора пульта управления, далее он передает ее дробильщикам, если необходимо скорректировать работу дробилки, которая выдает крупную фракцию», — рассказывает начальник участка дробления Владимир Репин.

Цифровой сервис для мельниц

Еще один цифровой сервис СГОКа позволяет повысить производительность мельниц обогащения и качество железорудного концентрата. Это система-советчик, которая помогает задать оптимальные границы режима работы мельниц обогащения при переработке руды в железорудный концентрат.

Качество исходного сырья изменчиво. Даже на одном участке месторождения руда может быть разного минералогического состава и различаться по другим свойствам. Из-за этого невозможно раз и навсегда настроить мельницы для измельчения руды, параметры настройки приходится постоянно корректировать — этим и занимается цифровой сервис.

Больше других влияют на процесс обогащения 11 параметров, для которых сервис задает оптимальные диапазоны регулирования, а также верхний и нижний пределы нагрузки на мельницу. Это в свою очередь влияет на содержание железа в получаемом концентрате, а также на размер его частиц.

Математическая модель выстроена на исторических данных и предлагает решения, которые ранее принимались операторами на основании технологических карт. Если качество руды высокое, система рекомендует повысить нагрузку на мельницу, а если низкое, то задает алгоритм более тщательной проработки руды, чтобы получить максимальный коэффициент выхода, то есть наибольшее количество концентрата на тонну сырья.

Сервис строит прогнозы исходя из онлайн-данных: лабораторного анализа руды и концентрата, а также данных с датчиков оборудования.

Несмотря на то, что после обучения цифровой сервис способен работать в полностью автоматическом режиме, оператор остается на своем рабочем месте и следит за тем, чтобы не возникало нештатных ситуаций.

Машинное зрение следит за тележками

Как вы представляете себе тележку? На СГОКе это десятитонные платформы, куда загружаются сырые окатыши — сформированные шарики железорудного концентрата диаметром 1-2 см — затем они едут в машину для обжига.

Поверхность тележки состоит из колосников — около 400 металлических планок для поддержания окатышей на тележке. Расстояние между ними должно быть строго от 4 до 10 мм, иначе окатыши могут просыпаться, а газовые потоки будут нестабильны, произойдут пиковые выбросы топлива, что в конечном итоге приведет к дополнительной нагрузке на оборудование и оно выйдет из строя.

Искусственный интеллект контролирует состояние колосников на 282 непрерывно движущихся тележках. Для человека это монотонная работа, при выполнении которой возможны ошибки из-за усталости и небольших отклонений, которые человеческий глаз не всегда может уловить. Машинное зрение не ошибается и не пропускает неисправную тележку — оно анализирует колосниковые поля, отслеживает динамику образования зазоров, фиксирует и систематизирует малейшие изменения.

В результате работы цифрового продукта стало возможным оптимальное планирование ремонта, минимизация внеплановых простоев оборудования.

«Возможно, с новым цифровым сервисом мы сможем поменять наш алгоритм ремонтов, — предполагает Валерий Евтушенко, ведущий специалист технического отдела фабрики окомкования, владелец продукта. — Сейчас каждая тележка раз в год отправляется в ремонт, даже если не имеет выраженных дефектов. Мы достигнем существенной экономии двумя путями: во-первых, мы сможем не допускать экстренных ремонтов и технологических сбоев за счет того, что будем отслеживать динамику износа колосников. А во-вторых, мы увеличим межремонтный интервал для тележек, которые этого не требуют по состоянию колосникового поля».

Почему важна система

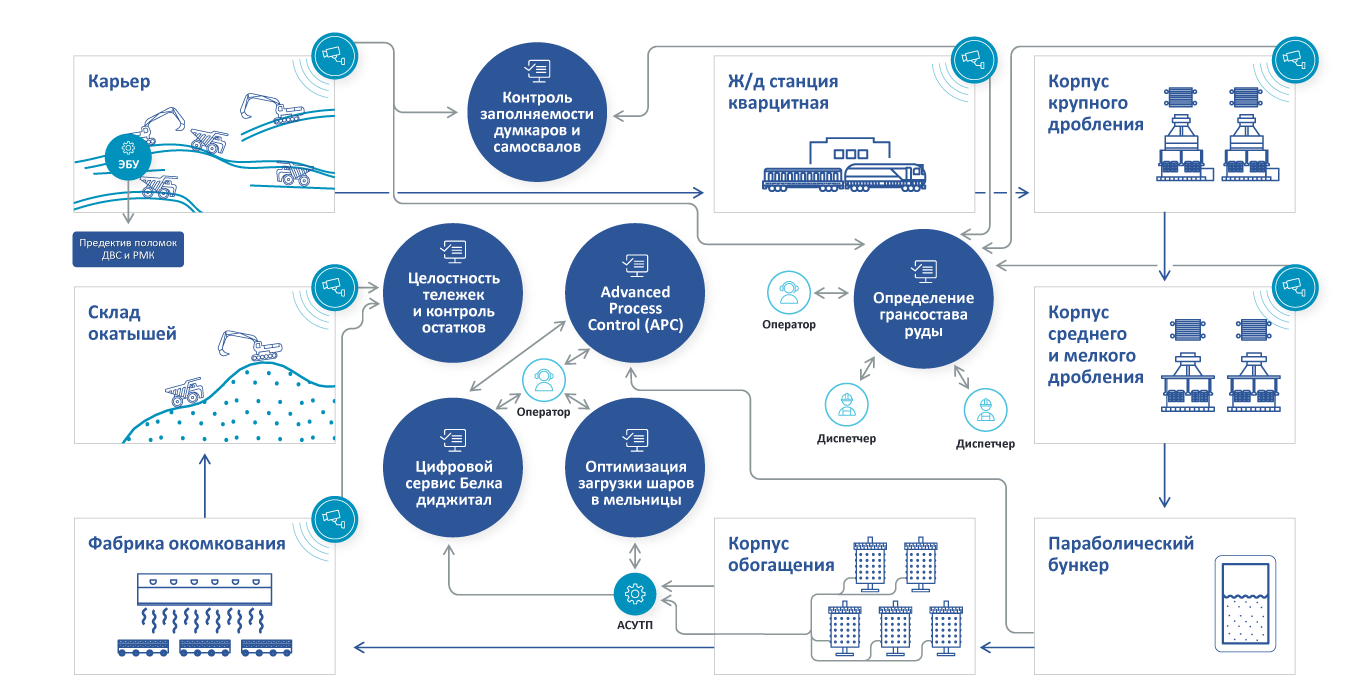

У машинного зрения и искусственного интеллекта в горнодобывающей промышленности широкий круг задач и высокий потенциал. Цифровые решения Стойленского ГОКа объединены в экосистему: их использование повышает производительность и снижает издержки.

Экосистема предоставляет доступ к достоверным и оперативным данным для принятия управленческих решений в close-to-real-time режиме. Все продукты находятся в постоянном развитии: происходит апгрейд моделей и оптимизация решений, в том числе за счет данных, которыми обмениваются цифровые сервисы внутри единого контура экосистемы.

Фото на обложке и в тексте: предоставлены пресс-службой НЛМК

Нашли опечатку? Выделите текст и нажмите Ctrl + Enter

Популярное

Налог на прибыль организаций

Материалы по теме

-

Пройти курс «Подбор и адаптация сотрудников»

- 1 Расчет НДПИ в 2025 году: как рассчитать налог и что изменилось Какие изменения коснулись НДПИ в 2025 году 29 апреля 11:18

- 2 Объемы добычи полезных ископаемых. Сколько денег приносит добыча каждого вида Различные классы полезных ископаемых и подробная аналитика по годовой выручке 14 апреля 06:30

- 3 Экспорт товаров из Москвы во Вьетнам вырос почти вдвое в 2024 году Больше половины поставок приходится на пищевую промышленность 09 марта 18:59

- 4 Российский рынок шин показал рост на фоне рекордных продаж авто Почти на 20% год к году 27 января 12:37